Gwintowanie jest jedną z najczęściej używanych operacji na frezarkach. Głupio by było nie znać cyklu tak bardzo ułatwiającego życie.

G84 bo to o nim mowa, można stosować na kilka sposobów. A to jakiego Ty użyjesz zależy tylko od Ciebie. A raczej od Ciebie i twojej maszyny. Zaraz wyjaśnię Ci dlaczego.

Zacznę od najprostszej formy. To powinna czytać każda maszyna

Wzór na G84

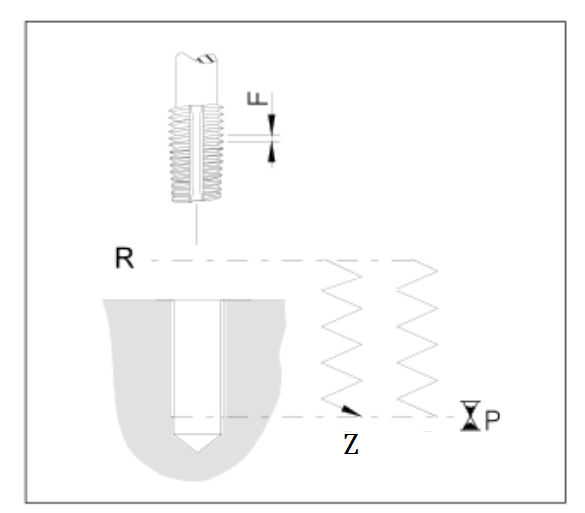

G84 Z... P... R... F... K...

G84– Włączenie cyklu gwintowania. Gwint prawy

Z– Pozycja dna gwintu

P-Przerwa na dnie otworu ( Jednostka milisekundy)

R-Pozycja wycofania narzędzia, ponad pozycję początkową.

F-Posuw

K– Liczba powtórzeń cyklu (opcjonalnie)

Dla gwintu lewego kod G84 zastąp G74.

Minimum informacji, wystarcza aby prawidłowo zaprogramować gwintowanie.

Ale nie Ciesz się tak bardzo. Może się okazać, że twoja maszyna, mimo tego, że przeczyta cykl i będzie go wykonywać i tak będzie rwała gwint.

Powody mogą być dwa:

- Twoja maszyna ma funkcję gwintowania sztywnego ale trzeba ją dodatkowo aktywować kodem M29 wpisanym w tym samym bloku co określenie obrotów.

- Twoja maszyna nie ma funkcji gwintowania sztywnego. Jedynym wyjściem jest zastosowanie oprawki kompensacyjnej.

Przykład 1:

Mam do nagwintowania otwór:

- Zakładam głębokość gwintu 45mm

- Postój na dnie pół sekundy

- Pozycja bezpieczna 1mm

Na rysunku jest otwór ⌀ 12. No to ja nagwintuje go gwintownikiem M14, bo tak się składa, że otwór pod gwint M14 to właśnie ⌀ 12.

(PRZYKLAD 1) (PRZEMOCNC) T06 M6 (GWINTOWNIK M14) N20 G90 G80 G17 G00 G54 X0 Y0 ; N30 G43 Z5 H06 ; N40 M03 S300 ; N50 M08 ; N60 G84 Z-45 P500 R1 F600 ; N70 G80 N80 G00 Z100 ; N90 M30 ;

Na pewno zauważyłeś, że wpisałem posuw 600. Dlaczego taki a nie inny?

Skok gwintu M14 wynosi 2. Wzór na posuw przy gwintowaniu wygląda następująco:

F=P*S

F-Posuw

P-Skok gwintu

S-Obroty wrzeciona

Za każdym razem gdy zmienisz obroty, jesteś zmuszony przeliczyć od nowa posuw.

A gdyby był łatwiejszy sposób? Bez konieczności przeliczania.

Tym sposobem są dwa Gkody:

G94– Posuw milimetry na minutę (domyślny dla frezarek)

G95- Posuw milimetry na obrót

Gdy przed cyklem gwintowania ustawimy posuw w milimetrach na obrót, jedyne co będziemy musieli zrobić to wpisać wartość skoku w miejsce posuwu. Oczywiście po skończonym gwintowaniu należy powrócić do posuwu wyrażonego w milimetrach na minutę za pomocą G94. Przykład 2 pokaże Ci jak będzie taki program wyglądał.

Przykład 2:

- Zakładam głębokość gwintu 45mm

- Gwint M14

- Postój na dnie pół sekundy

- Pozycja bezpieczna 1mm

Czyli taki sam gwint jak w przykładzie nr1. Z tą różnicą że teraz użyję G95.

(PRZYKLAD 2) (PRZEMOCNC) T06 M6 (GWINTOWNIK M14) N20 G90 G80 G17 G00 G54 X0 Y0 ; N30 G43 Z5 H06 ; N35 G95 N40 M03 S300 ; N50 M08 ; N60 G84 Z-45 P500 R1 F2 ; N70 G80 G94 N80 G00 Z100 ; N90 M30 ;

Funkcja M29

Tak jak pisałem wcześniej, niektóre maszyny nie obsługują gwintowania na sztywno bezpośrednio. Należy się wspomóc funkcją M29. Wtedy program będzie wyglądał tak:

Przykład 3:

- Zakładam głębokość gwintu 45mm

- Gwint M14

- Postój na dnie pół sekundy

- Pozycja bezpieczna 1mm

(PRZYKLAD 3) (PRZEMOCNC) T06 M6 (GWINTOWNIK M14) N20 G90 G80 G17 G00 G54 X0 Y0 ; N30 G43 Z5 H06 ; N35 G95 N40 M03 S300 M29 ; N50 M08 ; N60 G84 Z-45 P500 R1 F2 ; N70 G80 G94 N80 G00 Z100 ; N90 M30 ;

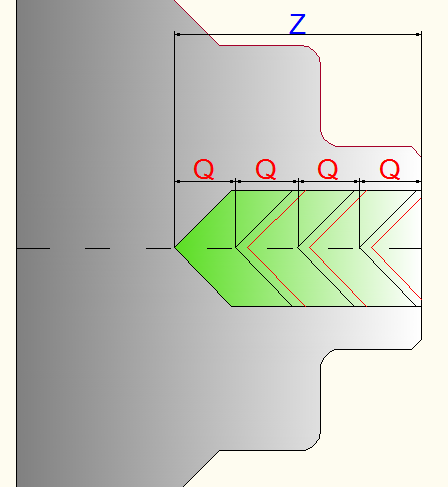

Gwintowanie stopniowe

Na wcześniejszych przykładach pokazałem Ci jak gwintować “na raz”. Ale co jeśli pracujemy w “trudnym” materiale lub gdy dostał się nam głęboki gwint do wykonania?

Zaprezentuję Ci jak wykonać gwint w sposób pokazany powyżej .

Jeśli masz szczęście twoja maszyna obsługuje tą funkcję. Wtedy wzór na gwintowanie wygląda następująco:

G84 Z... P... Q... R... F...

G84– Włączenie cyklu gwintowania. Gwint prawy

Z– Pozycja dna gwintu

P-Przerwa na dnie otworu ( Jednostka milisekundy)

Q– Głębokość gwintowania do momentu wycofania

R-Pozycja wycofania narzędzia, ponad pozycję początkową.

F-Posuw

Doszedł jeden parametr odpowiedzialny za stopniowe gwintowanie.

Przykład 4:

- Zakładam głębokość gwintu 45mm

- Gwint M14

- Chcę gwintować stopniowo co 20mm

- Postój na dnie pół sekundy

- Pozycja bezpieczna 1mm

(PRZYKLAD 4) (PRZEMOCNC) T06 M6 (GWINTOWNIK M14) N20 G90 G80 G17 G00 G54 X0 Y0 ; N30 G43 Z5 H06 ; N35 G95 N40 M03 S300 M29 ; N50 M08 ; N60 G84 Z-45 P500 Q20 R1 F2 ; N70 G80 G94 N80 G00 Z100 ; N90 M30 ;

Oczywiście nie żyjemy w świecie idealnym. Może się zdarzyć, że Twoja maszyna nie będzie obsługiwała gwintowania stopniowego. Co wtedy? Nic straconego. Jest pewien sposób. Przykład 5 pokaże Ci jak tego dokonać.

Przykład 5:

- Zakładam głębokość gwintu 45mm

- Gwint M14

- Chcę gwintować stopniowo co 20mm

- Postój na dnie pół sekundy

- Pozycja bezpieczna 1mm

(PRZYKLAD 5) (PRZEMOCNC) T06 M6 (GWINTOWNIK M14) N20 G90 G80 G17 G00 G54 X0 Y0 ; N30 G43 Z5 H06 ; N35 G95 N40 M03 S300 M29 ; N50 M08 ; N60 G84 Z-20 P500 R1 F2 ; N63 Z-40 N66 Z-45 N70 G80 G94 N80 G00 Z100 ; N90 M30 ;

Jak widzisz narzędzie pracuje tak samo, zmienił się sposób zapisu.

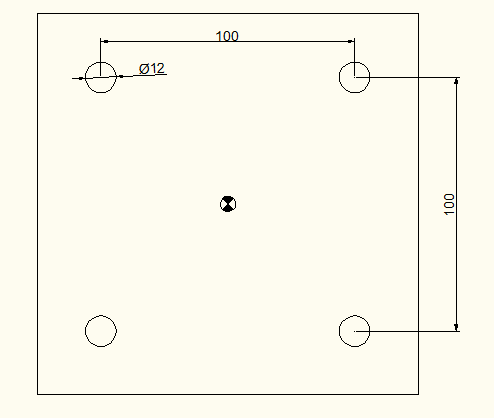

Gwintowanie kilku otworów

Rzadko się zdarza, że do wykonania mamy tylko jeden gwint. Zazwyczaj jest ich kilka, kilkanaście, kilkadziesiąt. Nie ma konieczności wpisywania cyklu przy każdym z nich. Wystarczy to zrobić tylko przy pierwszym, a potem już tylko podawać pozycję otworów. Przykład 6 Ci to wyjaśni.

Przykład 6:

- Zakładam głębokość gwintu 50mm

- Gwinty M14

- Chcę gwintować stopniowo co 20mm

- Postój na dnie pół sekundy

- Pozycja bezpieczna 1mm

(PRZYKLAD 6) (PRZEMOCNC) T06 M6 (GWINTOWNIK M14) N20 G90 G80 G17 G00 G54 X-50 Y-50 ; N30 G43 Z5 H06 ; N35 G95 N40 M03 S300 M29 ; N50 M08 ; N60 G84 Z-50 P500 Q20 R1 F2 ; N80 Y50 N90 X50 N100 Y-50 N110 G80 N120 G00 Z100 ; N130 M30 ;

Gwintowanie lewego gwintu wygląda tak samo. Jest tylko jedna różnica Zamiast G84 należy zastosować G74.

Trochę długo, ale chciałem jak najwięcej zawrzeć w dzisiejszym wpisie. I tak pewnie o czymś zapomniałem. Gdybyś zauważył jakieś niedociągnięcia, nie zapomnij mi o tym powiedzieć.

Nie zapomnij zasubskrybować za pomocą zakładki Newsletter.

Pozdrawiam PrzemoCNC.